Table of Contents

Lasertreiber

Funktion

Eine Treiber-Elektronik für den Strom und das Peltierelement eines typischen Diodenlasers.

Ziele

Rauschen und Störungen im Strom der Laserdiode sollten so gering sein, dass sie die Laserlinienbreite nicht wesentlich erhöhen. Die Temperatur des Lasers sollte unter Laborbedingungen auf etwa 1 mK konstant gehalten werden.

Die Laserdiode sollte gegen typische Fehlbedingungen geschützt sein.

Status

Mehrere Zehner-Serien sind im Einsatz. Einige Exemplare sind für 200 mA umgerüstet.

Sowohl der Stromtreiber als auch der Treiber für das Peltierelement erwiesen sich im direkten Vergleich als besser, oder mindestens gleich gut wie die besten kommerziell erhältlichen Geräte. Getestet wurde mit einem Beat von zwei baugleichen Lasern, die mit unterschiedlichen Treibern betrieben wurden.

Anwender

- Atlas (Ulrich Velte)

- CHIP (Johannes Will)

- MIX (Stefan Jöllenbeck, Georg Kleine Büning)

- Mg (André Pape)

- QUANTUS2 (Waldemar Herr)

- VLBAI (Dorothe Tell)

Schaltungsprinzip

Die Schaltung des Stromtreibers folgt im Innersten der Veröffentlichung A low-noise high-speed diode laser current controller von K.G. Libbrecht und John L. Hall in rev. sci. instr. Diese Schaltung zeichnet sich dadurch aus, dass sie den DC-Strom bis hinab zu wenigen Hertz von der Modulation trennt. Dadurch kann die Endstufe, für den DC-Strom konsequent auf geringes Rauschen ausgelegt sein.

Die Schaltung für die Temperaturregelung ist eine leicht abgespeckte Version der Schaltung, die auch beim Eigenbau Temperaturregler zum Einsatz kommt.

Schaltplan

- Die Source des Schaltplans ist auf der Download-Seite des Wiki abgelegt.

- Alte Versionen:

Display Dezimalpunkt und Range setzen

ACHTUNG: Nur für Peaktech LDP-440

| Max. Messspannung | Kommastelle | Widerstände Ra/Rb |

|---|---|---|

| 200 mV | P3 kurzschließen | 0 Ohm/Open |

| 2 V | P1 kurzschließen | 9 MOhm/1 MOhm |

| 20 V | P2 kurzschließen | 9.9 MOhm/100 kOhm |

| 200 V | P3 kurzschließen | 9.99 MOhm/10 kOhm |

Es wird empfohlen, den 200 mV Bereich zu nutzen

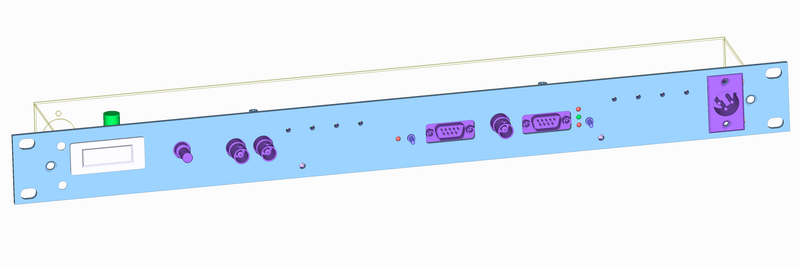

Gehäuse

19 Zoll, 1 HE, 60 mm tief. Modell MGF44061 von Daub. Alle Bedienelemente sind von der Frontplatte aus erreichbar.

Layout

- Gehäuse: 19“/1HE mit 60 mm Tiefe,

- Versorgung: +/- 18 V mit XLR-Kabel

- Der Strom für das Peltierelement kann optional getrennt zugeführt werden.

- Eingang:

- Modulation Diodenstrom

- DC-Anteil des Diodenstrom (optional)

- Ausgang: Diodenstrom an SubD9, Peltierstrom an SubD9, beides kompatibel zur Pinbelegung von Profile/Thorlabs/Toptica

- Anzeige: Der Strom der Laserdiode auf einem LCD-Display

- Die Source des Layouts im pcb-Format liegt auf der Download-Seite des Wiki.

- Der Bestückung der Oberseite

- Version 2.0: mit Bauteilwerten und mit Bauteil-Nummern)

- Bestückung der Unterseite mit Bauteilnummern und mit Bauteilwerten.

Bilder

Testprotokoll

Voraussetzungen

- J1, J5, J2, J6, J7, J12, J13 und J14 sind zugelötet

- Bei J10 und J11 sind die unteren beiden Pins durch einen Jumper verbunden

- J3 und J4 sind ebenfalls verbunden

- 3J1 sollte während der Testphase offen bleiben, jedoch später unbedingt wieder gesetzt werden, da sonst der Beeper wegfällt

- 2J3 und 2J4 sollten offen sein → werden erst zum Testen des Proportional- und Integralteils gesetzt

- 2J8 ist mit zwei Jumpern gesetzt

- 2J2 sollte offen sein → während der Testphase gibt er eine Spannung additiv in den Stromkreis und simuliert somit eine Temperaturschwankung am Controller rechts daneben

- 1R1 und 3R12 sollten komplett runter gedreht werden

- die Widerstände 1R32, 1R33 und 1R34 richten sich nach dem zu messenden Strom- bzw Spannungsbereich

- wenn am Display 100mV anliegen, zeigt es “1000”

- der Gesamtwiderstand sollte 100k nicht überschreiten

- 1R32 sollte deutlich größer sein als die Summe der anderen beiden (ca 1:9)

- 1PAD1 soll die Frontplatte erden. Ein Draht führt zu einem Kabelschuh, welcher vom MOSFET 1Q1 isoliert und an die Frontplatte geschraubt wird. Dies verringert das Rauschen der gesamten Schaltung.

Zu erwarten sind ca 200 mA bei ±18 V, dementsprechend kann man auch die Strombegrenzung setzen. Falls dies nicht der Fall sein sollte, sollte man die Stromzufuhr direkt unterbrechen. Wenn dazu noch die Spannung einbricht, liegt ein Kurzschluss nahe. Dieser sollte gefunden und behoben werden, bevor man wieder eine Spannung anlegt! Wenn nicht ungewöhnlich viel Strom fließt, kann man nun die Funktion überprüfen.

Test der Logikschaltung

1.

Sub-D9 Teststecker mit Potentiometer an CONN8 anschließen und verstellen → Die Dioden 2D2 (rot), 2D4 (grün) und 2D3 (rot) sollten nacheinander aufleuchten.

Troubleshooting:

- Spannungsreferenz überprüfen: -5V an Pin 6 von 2U16 und +5V an Pin 6 von 2U15

- Der Spannungsbereich (durch das Verstellen des Potentiometers an CONN8), der am Ausgang von 2U3 zu messen ist (ca. +15 … -15V), sollte größer sein als am Ausgang von 2U1 (ca. +15 … -10V)

2. U3 ist ein digitales Logikbauteil mit dem Operator “Nicht-Und”. Die Buttons S2 und S3 schalten den Laser an und aus. Wenn die LED D1 nicht abwechselnd an und aus beim Betätigen der Buttons geht, dann müssen die Eingansspannungen am Logikbauteil überprüft werden:

- Pin 1 sollte beim Betätigen von S2 von +5V auf Masse gezogen werden

- Pin 5 sollte beim Betätigen von S3 von +5V auf Masse gezogen werden

- An Pin 3 und Pin 6 (Nummerierung gegen den Uhrzeigersinn reihum) sollte nie gleichzeitig ein High-Signal anliegen

- Pin 9, 10, 12, und 13 sollten geerdet sein

Test vom Proportionalteil

Einstellungen:

- Teststecker mit Potentiometer (50k Ohm, logarithmisch) an CONN8 anschließen

- CONN7 an Oszilloskop anschließen

- Messspitze am anderen Kanal des Oszilloskops

- Auf richtige Verstärkung im Oszilloskop achten (Messpitzen sind wahrscheinlich 1/10, die Kabel nicht)

- 2J3 setzen und Schalter 2S1 nach oben (on)

Messungen:

- An Pad 2P (bei 2U5) messen → gleicher Bereich vom Signal vor und nach dem Proportionalteil, aber es wird invertiert

- steigt bei negativem Fehlersignal und sinkt bei positivem Fehlersignal; Temperature Deviation an CONN7 umgekehrt

Test vom Integratorteil

Einstellungen:

- Testelement mit Peltier und NTC an CONN8 anschließen (→ Act-T)

- CONN7 an Oszilloskop anschließen (→ Fehlersignal bzw. Temperaturschwankungen)

- Messspitze am anderen Kanal des Oszilloskops anschließen

- Schalter 2S1 nach oben (on)

- 2J4 setzen

Messungen: Test mit Fehlersignal im Bereich der Null (grüne LED leuchtet)

- Button 2S2 betätigen → Fehlersignal geht mehr gegen Null (setzt Integrator zurück)

- An Pad 2PI (bei 2C17) messen → invertiertes, integriertes Fehlersignal

- Set-T mit Messpitze angucken (2R64) → Fehlerignal sollte sich annähern (Falls es sich entfernt, muss die Polarität der Jumper 2J8) geändert werden (vertikal zu horizontal)

- 2J2 mehrmals setzen und lösen → Fehlersignal sollte immer gleich stark erhöht werden

Test der Diodenstrom Regelung

Achte beim Messen darauf!

- Testleuchtdiode an CONN9 oder CONN5 anschließen → sollte schon bei wenigen mA leuchten und durch Buttons S2 und S3 an und aus gehen (parallel zur Kontroll-LED)

- 1 Ohm Widerstand (mind. 3W) an CONN9 anschließen und darüber die Spannung mit einem Oszilloskop messen → Stabilität des Diodenstromes betrachten (Achtung: geringer Rauschanteil kommt aalleine durch das Oszilloskop! Die Amplitude vom Rauschen sollte ca. bei 2 mV liegen und das Signal sollte um ca. max 0,5 mV schwanken)

Test der Strombegrenzung

- LED's sind für max 20 mA ausgelegt, während die Strombegrenzungsschaltung für min 50 mA ausgelegt ist → Simulator mit 3 LED'S verwenden

- 3J1 setzen und Strom mit 1R1 voll aufdrehen (gegen den Uhrzeigersinn), dann 3R12 hoch regeln → sollte piepen und leuchten, sobald der LD Strom größer als das Maximum ist

- Je größer der Widerstand (Erhöhen durch drehen gegen den Uhrzeigersinn), desto niedriger ist die Strombegrenzung

- Über 3U5, 3R12 und 3R14 sollten 1,25 V abfallen

- 3Q2 wird leitend, wenn am Gate eine positive Spannung anliegt → LED leuchtet und Pieper piept

- Die Eingänge von 3U2 sollten gleich sein (sonst: Widerstände überprüfen!)

- 3U3 sollte das Eingangssignal um das 10-fache verstärken

Troubleshooting

Mögliche Fehlerquellen können falsche Versorgungsspannungen sein:

- Vcc Operationsverstärker: An Pin 7 sollten mind. +15V und an Pin 4 -15V anliegen

- Spannungsregler:

- Pin 2 sollte (wenn nicht anders deklariert) mit der Masse verbunden sein.

- U40: Pin 1 +15V und Pin 3 +5V

- U8: Pin 1 GND, Pin 3 -15V

- U13: Pin 3 +15V

- U7, U15: 5V Referenz an Pin 6 (Pin 4 GND)

Wenn die Test LED nicht leuchtet, kann ein Grund sein, dass der Trimmer 3R12 zu hoch eingestellt ist, da so der Regler 3U5 bei 1 Volt gerade einmal 1 mA durch lässt. Stell den Trimmer zu Beginn auf 0 Ohm (mit dem Uhrzeigersinn).

Kalkulation

Bei einer Kleinserie von 10 Stück ergeben sich folgende Material- und Montagekosten:

| was | Preis | Bemerkung |

|---|---|---|

| Leiterplatte, 150 x 52 mm | 28.50 € | 1/10 von 285.00 € |

| Bedrahtete Bauteile | 72.50 € | Schalter, Trimmer, Buchsen, LCD-Display |

| Bestückung SMD | 92.00 € | inklusive SMD-Bauteile |

| Gehäuse | 65.50 € | MGF44061, Frontplatte gebohrt |

| Verschnitt | 25.00 € | |

| Summe | 283.50 € |

Dazu kommen noch die Hiwi-Stunden für das Montage und Einlöten der bedrahteten Bauteile.

Eine detaillierte Aufstellung findet sich auf der Download-Seite des Wiki.

Meckerliste

Was für die nächste Version zu tun ist: (

Was für die Version 2.2 zu tun ist:

Der Eingang von set DC-Current wird fälschlich mit Vref verglichen, statt mit Vcc.

Der Widerstand 1R3 ist nicht wie geplant mit 0R bestückt.

- Zusammenbauanleitung schreiben (TO220 und Co. im geschraubten Zustand einlöten, Komma in Display setzen)

Die Referenz beim DC-Current gerade rücken.

Der Strombegrenzungswiderstand ist fälschlich mit 10k angegeben

10R.

- Die Strombegrenzung sollte eine Hysterese mit einem Schmitttrigger bekommen.

Einen fetten Elko (1000 µF) über den Beeper

Den Beeper solte man während der Testphase abschalten können.

Ein Jumper

Der Elko direkt hinter der Strombegrenzung schadet eher (schwingingginging).

Einen Widerstand von der Gate des Beeper-Transistors nach Masse, um weniger empfindlich gegen EMV zu sein.

Beim Einschalten leuchtet der Laser kurz auf. Kann man das vermeiden?

mit Halbleiterrelais, siehe unten

- Ein Schild, dass 18V Versorgung gebraucht werden an die XLR-Buchse.

- Unter das Display sollte ein Schild, dass mA angezeigt werden.

Set LD-max sollte weniger empfindlich sein.

Die Endstufe der Temperaturregelung sollte mit Schutzdioden gegen Elektrostatik abgesichert werden.

An der Versorgungsbuchse sollte die Polarität der Spannungen notiert sein

Der Vergleichsspannungsteiler für die Integrator-Umschaltung sollte sich auf ±Vref beziehen statt auf ±Ub.

Der Verstärker vorm Relais braucht höhere Verstärkung (R57 und R54 auf 330k statt 100k)

Das Relais sollte den Eingang des Integrators nur auf 1/10 statt auf 1/100 runter setzen.

Bestückungsliste ändern.

Der Vorwiderstand 2R4 für das Peltierelement sollte von 10R auf 22R gesetzt werden.

Bestückungsliste ändern.

Der Widerstand 3R5, sollte von4R7 auf 1R2 gesetzt werden.

Bestückungsliste ändern.

3R4 und 3R7 in der Strombegrenzung sollten von 10 k auf 22 k gesetzt werden.

Bestückungsliste ändern.

- Modifikation für 200 mA:

- 1R14 auf 22R

- 1R32 auf 33k

- 1R33 auf 910R

- 1R34 auf 680R

- Modifikation für 500 mA:

- 1R14 auf 10R

- 1R32 auf 33k

- 1R33 auf 330R

- 1R34 auf 20R

Der Widerstand 3R8, der bestimmt, ab welchem Spannungsabfall an der Strombegrenzung der Pieper piept, sollte auf 1k gesetzt werden.

- Maßnahmen zur Entschwingerung:

Der Verstärker, der den FET ansteuert von OP07 auf TLE2141

Bestückungsliste ändern.

1R15 auf 20k statt 10k

Bestückungsliste ändern.

1R16 auf 200R

Bestückungsliste ändern.

2R36, der das “gute” Intervall für das Peltierelement definiert, auf 47k

Bestückungsliste ändern.

2R57 und 2R54 auf 330k statt 100k

Bestückungsliste ändern.

Die Diode, die die Spannungsregler schützen soll, ist unterdimensioniert und hat die Tendenz durchzubrennen.

1N4005, Bestückungsliste ändern

Die Referenz für den Setwert des Stroms kann nur eine positive Spannung sein.

Mit einem Differenzverstärker nach oben schieben.

- eine Spannungsbegrenzung

ein Interlock-Eingang

Mit dem Optokoppler von weiter unten

Der Fehler-Ausgang für den Peltier-Kühler ist nicht gepuffert. Dadurch kann es Rückwirkungen durch ein angeschlossenes Messgerät geben.

- Die Parameter für den Peltierkühler sollten ohne löten einstellbar sein. – Zum Beispiel mit Dip-Switches.

- Der Teil der Schaltung, der den Integrator umschaltet, sollte für Wartungszwecke mit einem Jumper getrennt werden können. Alternativ ein 3-Pin-Jumper vor dem Relais, der die Spule nach Positiv, oder nach Masse zieht.

Die Endstufe für das Peltierelement wird weniger schwingfreudig, wenn sie Kondensatoren zur Pufferung der Versorgung direkt an die Beine bekommt.

Änderungen von v2.2 nach v2.3

- Die Endstufe für das Peltierelement als nicht invertierender Verstärker statt als invertierender Verstärker (um Neigung zum Schwingen zu vermindern). → 2R46 anders angeschlossen. 2R46 neu. 2R40 von 10k auf 1k.

- Den Integrator weniger stark abschwächen → 2R26 von 100k auf 1M.

- Ein zusätzlicher Folger zur Entkopplung des Error-Monitors im Peltier-Regler → 2U2

- Puffer-Kondensatoren für die Versorgung der Endstufe → 2R14, 100n und 2R18, 100n direkt an die Beinchen. Elkos C6, 1000uF/25V und C7, 1000uF/25V dazu.

- Die Strombegrenzung weniger empfindlich → Trimmer 3R12 von 100R auf 10R

- Der Widerstand 1R3 soll bestückt werden.

- Den Beeper weniger nervös gemacht → Widerstand 3R17, 100k an das Gate des Piep-Transistors dazu.

Hakeleien bei v2.3

?

Der mittlere Pin des positiven Spannungsreglers U13 ist mit nichts verbunden → Patch-Kabel zum + Anschluss von C6

Position von 2C33 und 2R58 tauschen, damit der Verstärker 2U12 keine kapazitive Last sieht

?

Die Endstufe 2U12 ist falsch beschaltet

1.) 2R48 von 10k auf 0R; 2.) 2R45 auslöten; 3.) Brücke mit 1k Drahtwiderstand von 2R45 (auf der 2U6 zugewandten Seite) zu Pin 2 von 2U12

- 2C2, 2C4, 2C7, 2C21 sollten bestückt werden mit 1u Kondensatoren (0805)

- 2D5 sollte bestückt werden mit 27V TVS (P6SMB27CA) statt 15V, da die maximale Betriebsspannung an dieser Stelle ca 17V ist

- 3R5 Wert ändern zu 1Ohm (von 1.2 Ohm)

- Frontplatte: BNC Löcher für CONN1 und CONN2 sind mit 12.5 mm zu klein

soll 13mm sein

- Schalter 1S1 TL46

TL39 (kompatible Bauform)

- 3R12 mit 100 Ohm Trimmer (statt 10 Ohm) bestücken

Hakeleien bei v2.4

- 1D1 sowie 1D2 durch Schottky Dioden (LL103) ersetzen, damit die Versorgung von 1U2 etwas höher wird.

- Für U40 steht momentan ein falsches Bauteil im bom. Die Anschlüsse müssen gerade andersherum sein und es mus ein 78L05 (anstatt 78L15) sein.

- S2 und S3 liegen momentan mit je einem Anschluss auf +5V. Diese Anschlüsse müssen auf Masse gezogen werden. Dafür bieten sich 1PAD1 bzw eine freigekratzte Stelle auf der Rückseite der Leiterplatte an.

- C8 muss entfernt werden

- Der nicht markierte Anschluss von C9 muss ebenfalls auf Masse gezogen werden. Dafür am besten mit der markierten Seite von C11 (direkt darunter) verbinden.

- Diode 1D1 kurzschließen und zwei Dioden zwischen 3L2 und 3C2 einlöten. So wird FET_source etwas kleiner und die Versorgungsspannung für 1U2 etwas größer. Wenn die zwei sich nicht genug unterscheiden, lässt sich der Strom nicht richtig regeln.

- Verbindung zwischen 1R4 und 1R5 bzw Anschluss 2 von 1U1 kappen. Stattdessen 1R4 mit 1R9 bzw Anschluss 3 von 1U1 verbinden. Grund ist das U1 nicht invertierend sein sollte.

- Anstelle des AD829 bei 1U4 einen OP27 einlöten. Verursachte Schwingungen im Diodenstrom.

Änderungswünsche für v3.0

- Die Trimmer sollten an der Frontplatte in Einschraubgehäusen sitzen.

- Das Loch für das Poti, das den Strom einstellt, sollte ein Loch für die Montage von Zehngangknöpfen bekommen.

Beim “harten” Einschalten mit aktiviertem Laser-Schalter und herunter gedrehtem Laser-Poti macht der Pieper leise Piep und die Laserdiode leuchtet ein wenig.

verzögerte Aktivierung mit dem Halbleiterrelais zwei Punkte weiter unten.

Beim “harten” Ausschalten der Versorgungsspannung bei aktiviertem Laserschalter leuchtet die Laserdiode von der Ladung der Kondensatoren stark auf.

Den Eingang von U2 mit einem Halbleiterrelais auf die Versorgung des Laserstroms “Vcc” ziehen. CPC1117 ist verbunden, wenn stromlos.

Die Strombegrenzung kann nicht auf so tiefe Werte herunter gezogen werden, wie wünschenswert wäre.

Der Wert des Trimmers sollte erhöht werden – 20 Ohm, oder sogar 50 Ohm.

- Modulationseingang dokumentieren: ist invertierend, 1 mA pro Volt

- Ein Fein-Trimmer für die Einstellung des Stroms wäre wünschenswert.

Der DC-Current-Eingang funktioniert “merkwürdig” – von 0 bis 10 V sollten 0% bis 100% entsprechen.

Addition von der Verschiebung trennen. Das bedeutet einen weiteren Opamp.

Dokumentation, welcher Jumper im Display welcher Kommastelle entspricht.

- Die drei bedrahteten Leuchtdioden für den Temperaturregler sollten durch SMD-Diode mit Lichtleiter ersetzt werden

Mentor 1276.1003

- Die Jumper für die Masse sollten einen Footprint bekommen, der als Default geschlossen ist.

- Passermarken

- Einen Footprint für einen Lasorb direkt an den LD Diodenausgang zum Schutz vor Überspannung bzw. reverse Spannung: www.lasorb.com

- Komponenten mit weniger Noise (OPs mit 1nV/sqrt(Hz) anstelle der 10 des TLE2141

- Low Drift Shunt. Aktueller hat 50 ppm/K, der aus dem Paper nur 5 ppm/K.

- Mehr Filterung der Ref-Spannung (siehe original paper).

- 3C9 1000 uF → 1000 uF für kürzeres “nachpiepen”

- Um das Verstehen des Schaltplans einfach zu halten, sollte entweder Vcc bei set DC current umbenannt werden *oder* das Vcc am FET direkt durch FET_source ersetzt werden. – Klaus

- Der Widerstand, mit dem der Strom gemessen wird, sollte optional eine Bauform mit besonders wenig Drift haben können. Um dessen Vorteil zu nutzen, sollten Messleitungen und Stromdurchleitung geometrisch getrennt werden (4-Pol-Messung).

- Strombegrenzung *vor* dem “Softstart” Circuit? Im original paper wird der LM317 extrem gefiltert und dieser gefilterte Strom für den FET genutzt. Im gegenwärtigen Design wird die gefilterte LM317 durch eine Strombegrenzung, realisiert durch einen zweiten LM317, geschickt, welche nun ungefiltert auf den FET Eingang geht → Somit kommt es zu extra Rauschen durch den zweiten LM317

- Bypass Kondensator (Tantal! 22u) parallel zum R1 am “SoftStart” LM317 → Reduziert LM317 noise um etwa eine Größenordnung.

- Allgemein: Verbesserungen von diesem Paper bezüglich Noise implementieren (OpAmp tausch, Filter/Bypass Caps am LM317, Snubber/Boucherot am Ausgang des OpAmps)

- Ein Jumper, der die AC-Modulation abtrennt. (Um mögliche Störungen auszuschließen)

- Die Breite des Layouts um 14 mm auf 336 mm vermindern, damit der Bestückungsservice von Eurocircuits genutzt werden kann.

- SMA statt BNC → Das bringt jeweils ein paar Millimeter für die Gesamtbreite.

- Vier Lagen-Leiterplatte für bessere Masseführung und damit weniger Rauschen.

- Den zentralen Transistor als SMD für weniger kapazitive Kopplung an das Gehäuse. Optional einen Kühlkörper an der Unterseite

- Alternatives Gerätekonzept für extra-geringes Rauschen:

- Ohne Peltier-Regler

- Leiterplatte parallel zur Frontplatte

- (viel) mehr Vorfilterung der Versorgung

- ein eigener, besonders rauscharmer Spannungsregler für den Laserstrom

- AC-Modulation mit Jumper abtrennbar

- Strommessung im Betrieb mit einem Schalter abtrennbar, der auch gleich das LCD abklemmt (um Störungen zu vermeiden).

- Messung des Stroms mit InstrAmp. Das sollte das jetzige Offset-Problem beseitigen.

- Der Footprint für die Freilaufdiode 2D1 vom Relais ist etwas sehr groß. Statt BAV103 sollte das eine M3-Diode werden.

- Der Kondensator 2C1 und der Widerstand 2R6 sind im Layout auf demselben Footprint gesetzt (aus historischen Gründen). Das sollte auseinander gezogen werden.

- Leistungswiderstände 2R4;3R14 auf 5 Watt Footprint anpassen (eckige Weiße)

- Ein Soundmodul das beim Einschalten *pew pew* oder Lichtschwert-Geräusche macht.

- Im 2.4 bom steht für U8 und U13 7815, in der Beschreibung wird aber ein 12V Spannungsregler gefordert